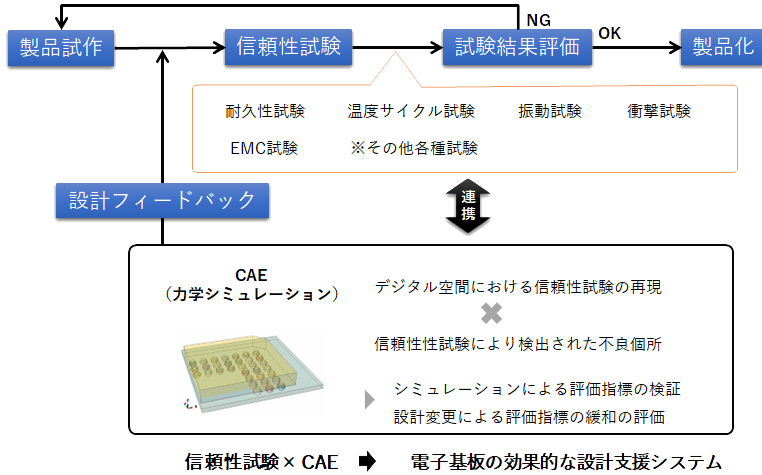

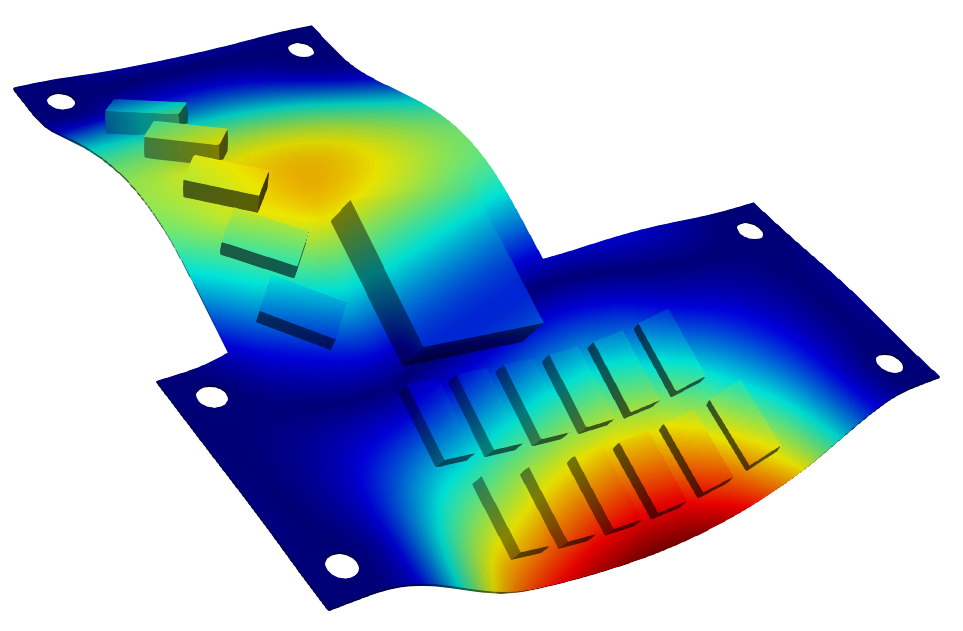

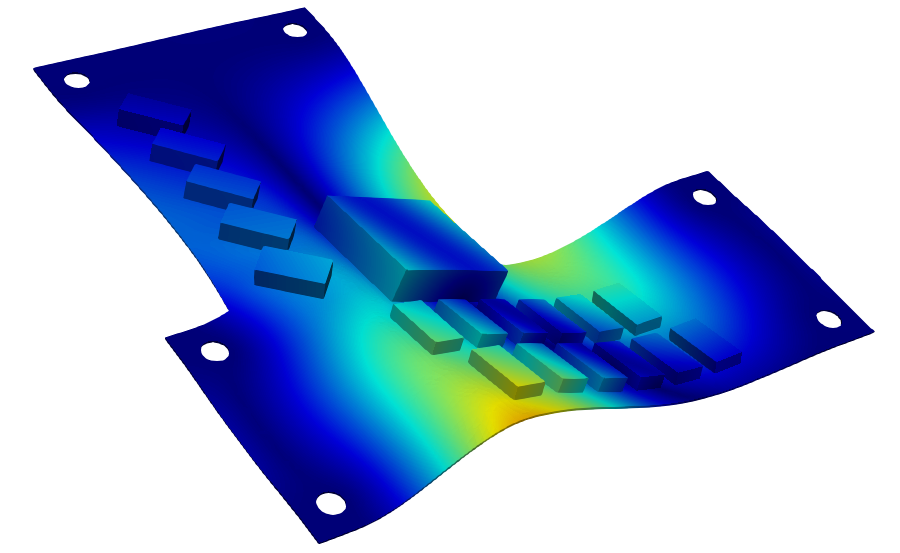

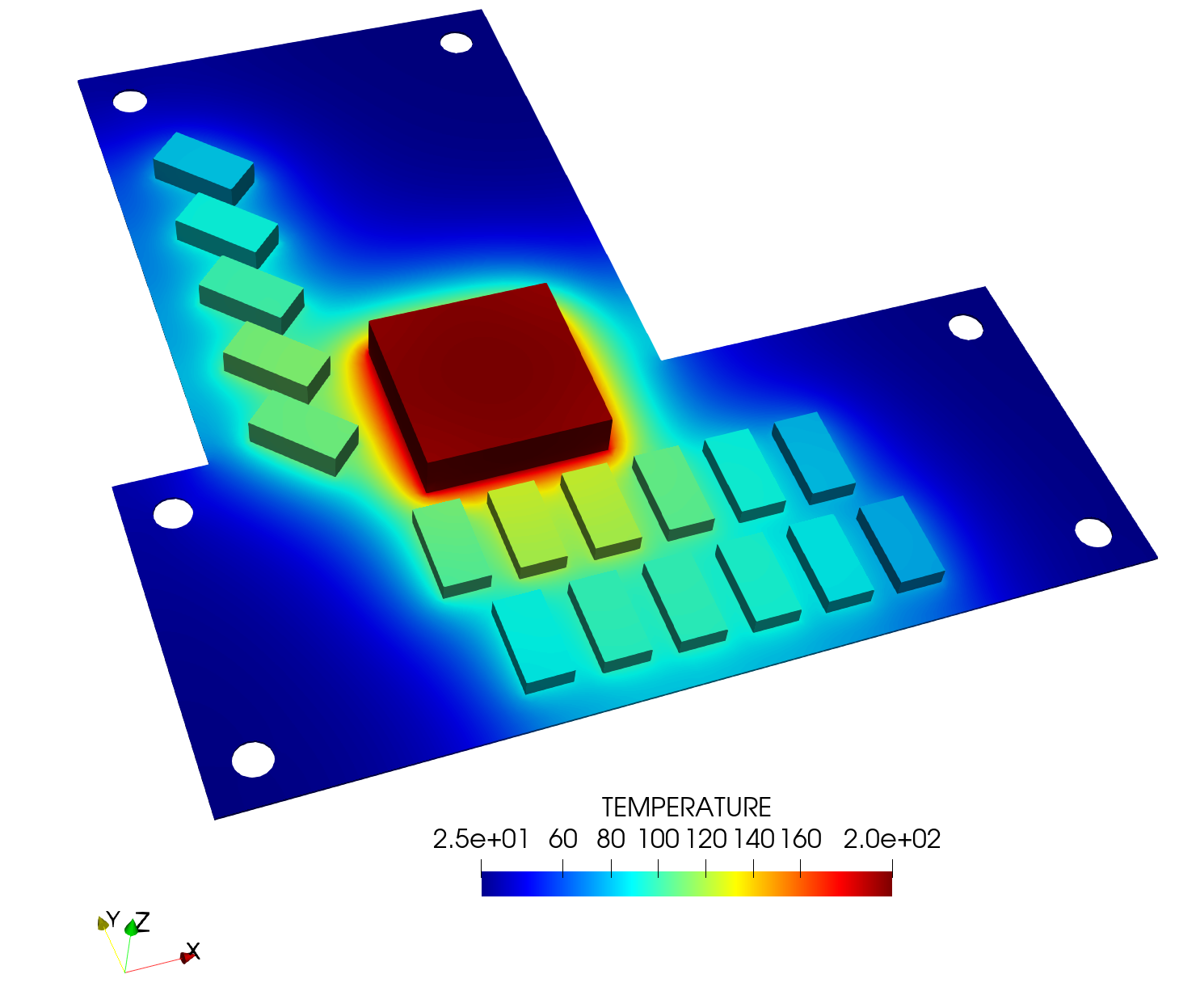

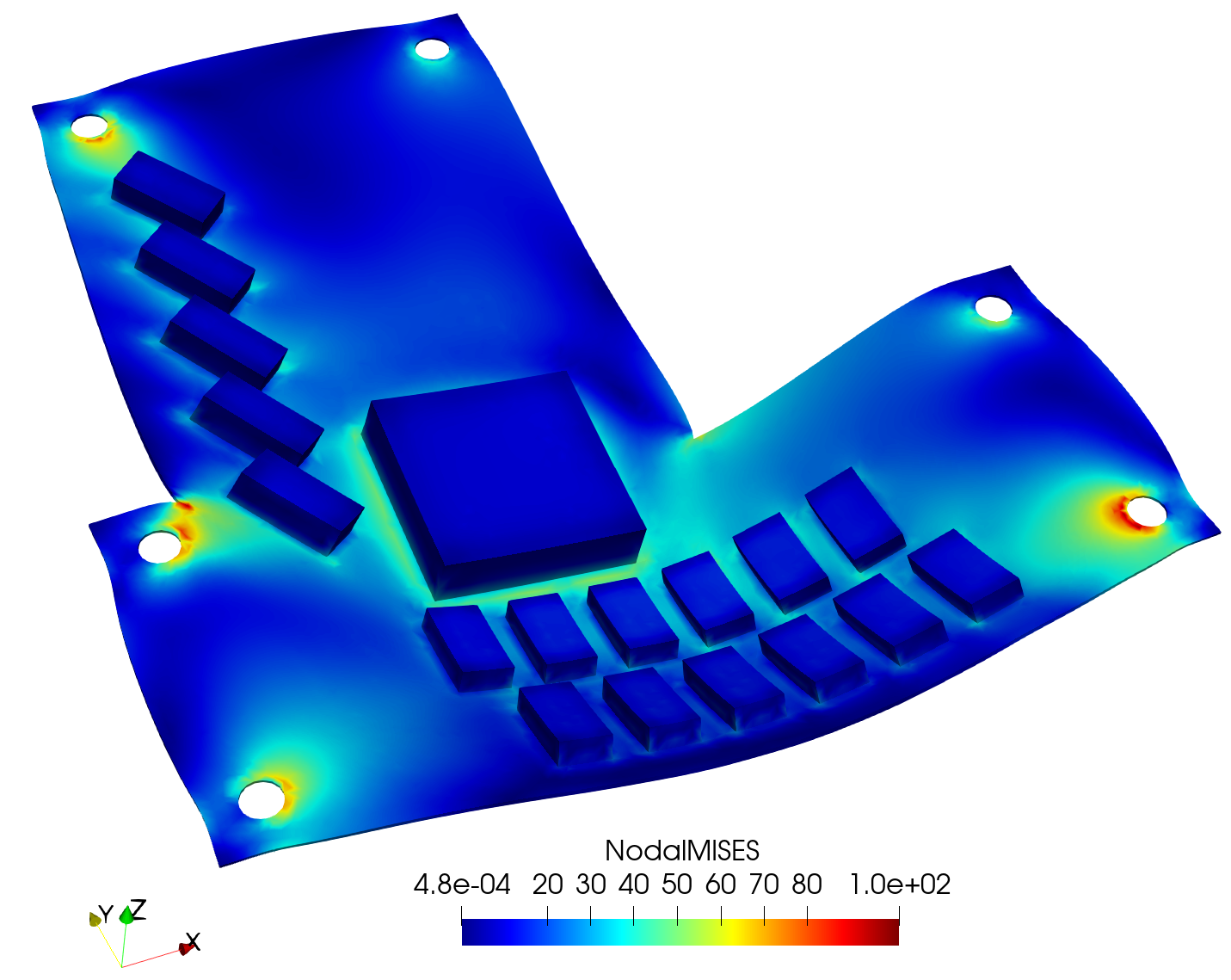

CAEによる電子基板の信頼性評価

スマートフォン、タブレット端末、ウェアラブルデバイスなどの小型化、低背化、高機能化により、実装基板と電子部品の小型化と高密度化が進展しています。同時に、車両用電子機器や屋外設置用機器などは、夏の炎天下から寒冷地までさまざまな温度条件に対する適合性が求められ、実装基板と電子部品の耐久性と信頼性評価の重要性はますます高まっています。

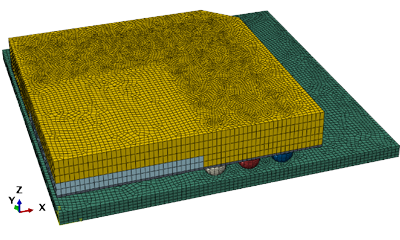

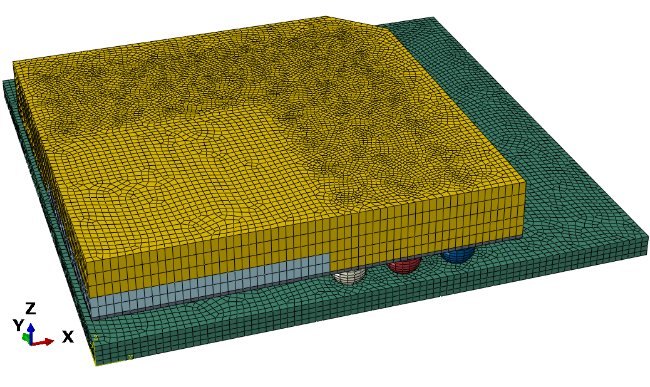

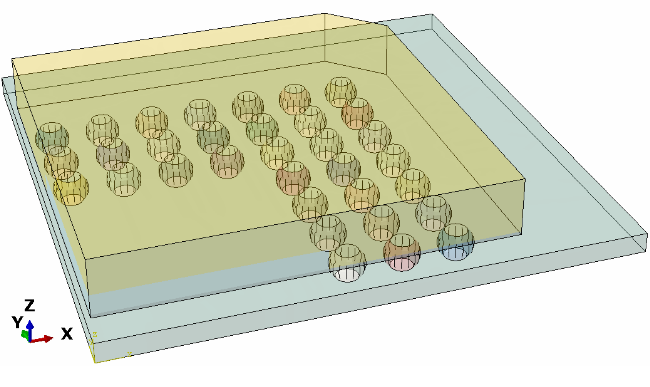

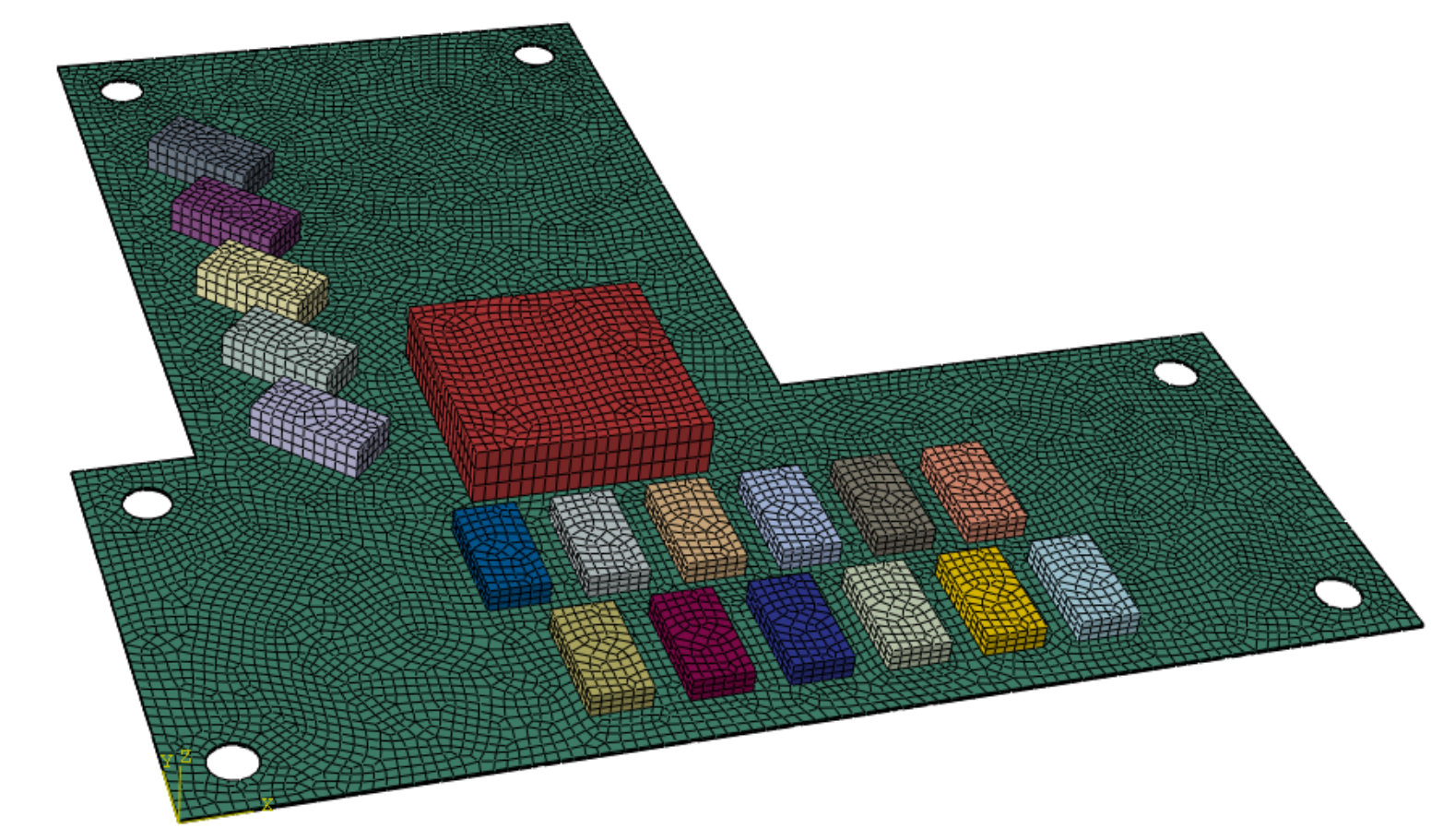

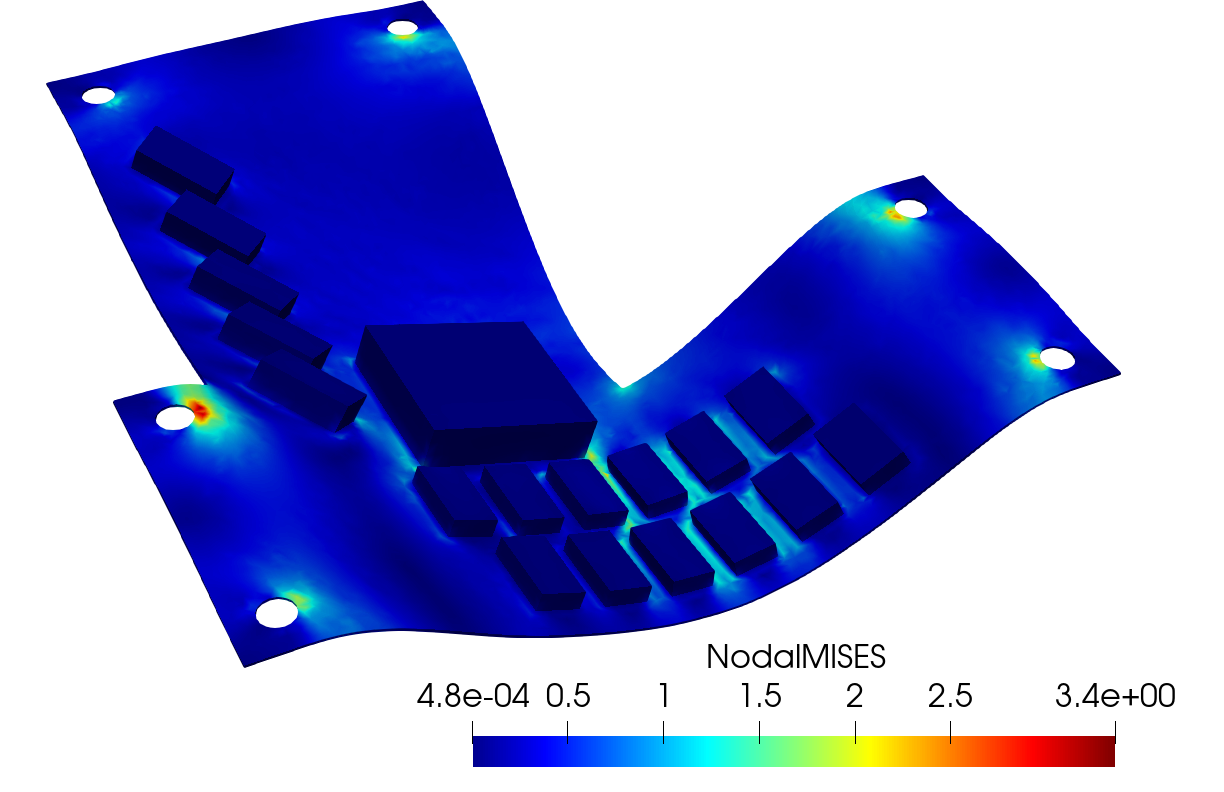

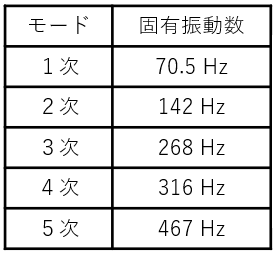

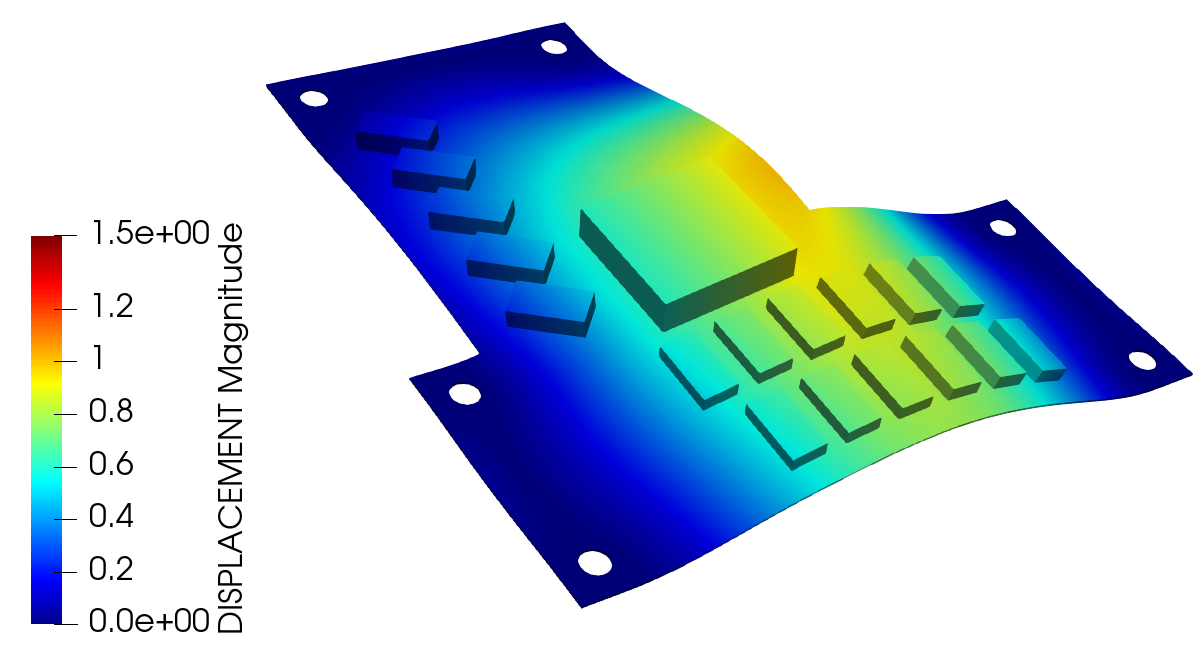

ASTOMは、実機試験を必要としないCAE(Computer-Aided Engineering)を活用した電子部品と電子基板の解析サービスを提供することで、実装基板と電子部品の高信頼性を確保し、開発期間を短縮し、コストを削減するお手伝いをしています。