樹脂射出成形の課題を事前解決

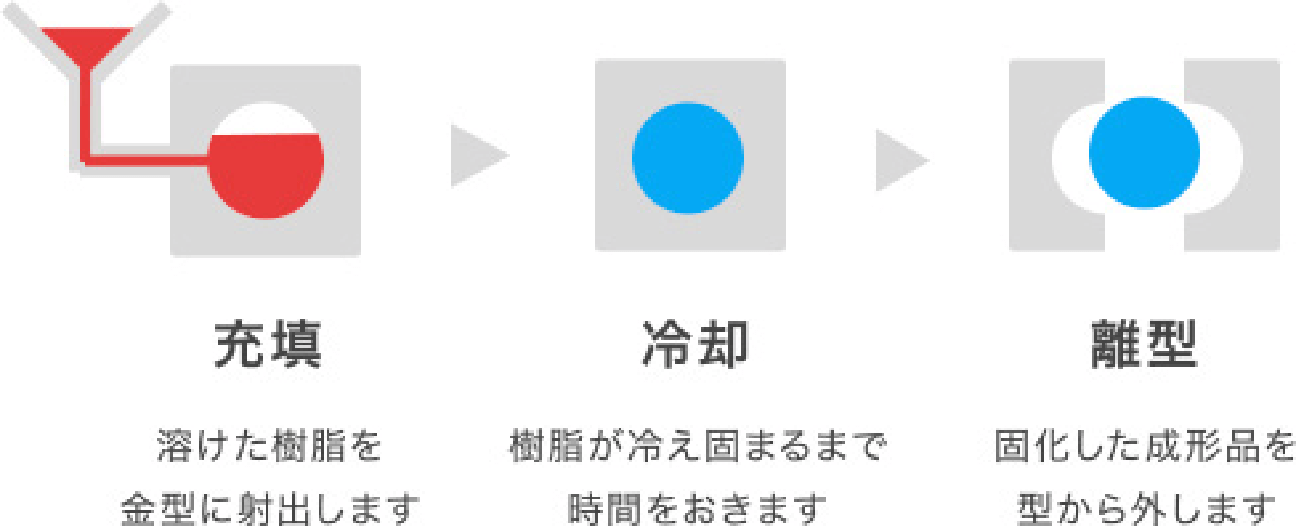

樹脂射出成形とは、溶けた樹脂を金型に充填し、冷却後に離型させて固化物を取り出す成形手法です。ASU/MOLDは、射出成形時に発生する充填不足・反り・ヒケといった不良を的確に予測し、試作の前段階で問題を解決します。

充填不足(ショートショット)

充填時に樹脂温度が低い場合や射出圧力が小さい場合に成形品の一部が欠損します。

反り

冷却時の熱収縮によって、離型後、成形品が想定と異なる形に変形します。

ヒケ

冷却時の熱収縮によって、成形品の表面に凹みが発生し、外観の品質を損ないます。

樹脂射出成形シミュレーションがもたらす

試作回数の低減とコスト削減

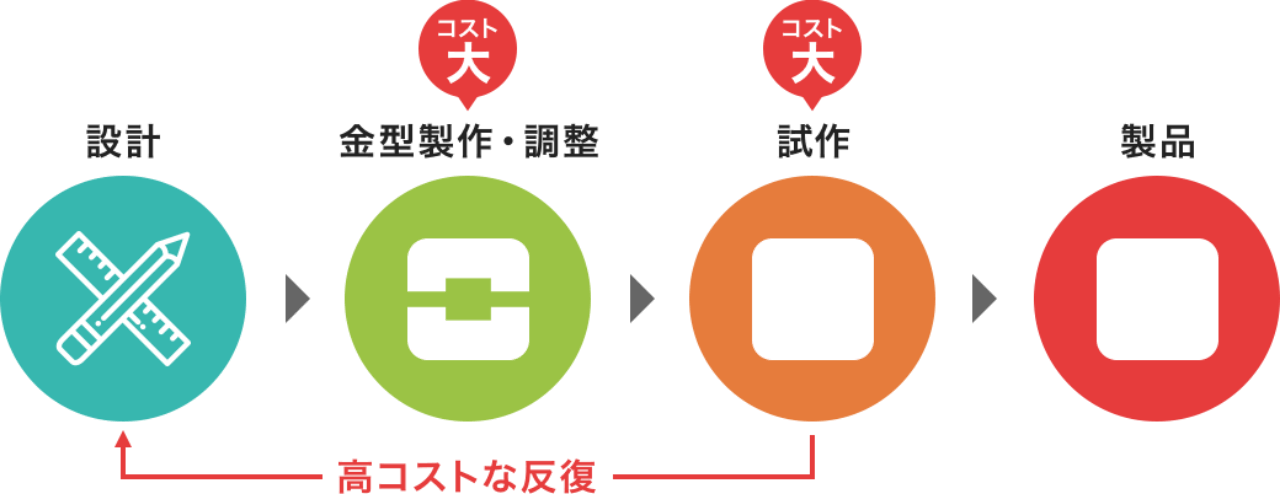

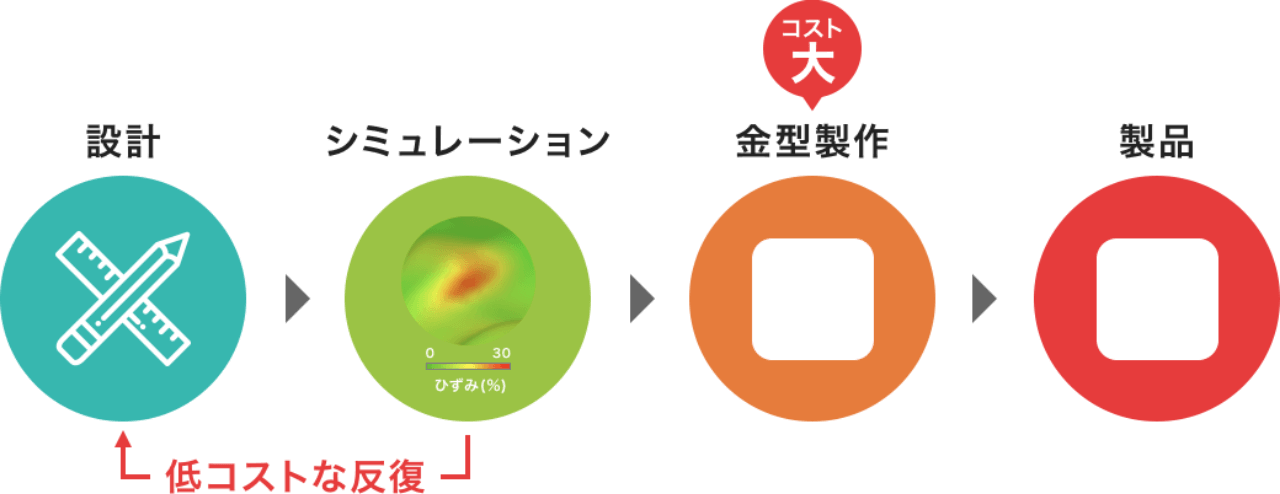

ASU/MOLDの樹脂射出成形シミュレーションは、試行錯誤の製造プロセスをシンプルな流れに革新します。従来の製造プロセスでは、充填不足や反り・ヒケといった成形不良に対して、金型の再製作や調整を余儀なくされていました。一方、ASU/MOLDのシミュレーションを活用したプロセスでは、金型の再製作や試作検討の要因である成形不良をシミュレーションで事前解決し、試作回数の低減とコスト削減を達成します。

従来の製造プロセス

従来の製造プロセス

シミュレーションを活用した製造プロセス

シミュレーションを活用した製造プロセス

ASU/MOLD Ver.4.6 新機能のご紹介

2024年11月1日より提供開始いたしました新バージョンVer.4.6 では、さらにCAEの知識が少ない方々でもシミュレーションが容易に扱えるような改良を行いました。ここではバージョンアップの概要をご紹介します。

ASU/MOLD Ver.4.5 新機能のご紹介

2022年7月1日より提供開始いたしましたASU/MOLD-EX Ver.4.5では、ソルバーのアップデートに加え、より実際の環境に即した条件を反映できるようになり、お客様の課題解決を更にサポート出来るようになりました。ここではバージョンアップの概要をご紹介します。

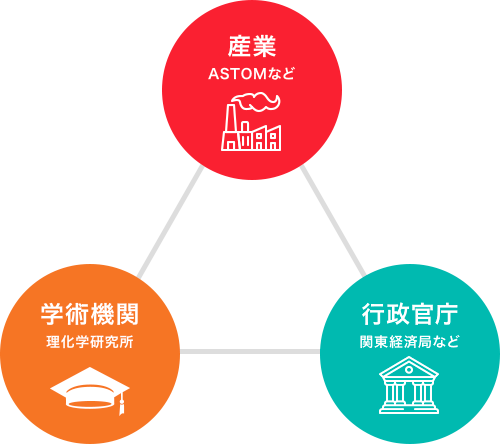

さまざまな分野のメーカーと教育機関で利用されています

国産ソフトウェアとして15年以上の歴史を持つASU/MOLDは、材料・金型・成形メーカーや教育機関など多岐にわたるお客様にご利用いただいております。長年親しまれている機能とサポートで、お客様の課題を解決します。

お客様導入効果

| 試作回数(平均) | 開発期間(月) | コスト | |

| A社 | 6 → 2 | 6.5 → 2 | 25%削減 |

| B社 | 2 → 4 | 6 → 2 | 40%削減 |

生産性を改善する

多彩なシミュレーション機能

CAD形状の簡単読み込み

さまざまなCADデータ(STL・IGES・STEP・Parasolid・ACIS等)をグラフィカルなインターフェースから直接読み込むことができ、シミュレーション専用の形状データの作成は不要です。

自動メッシャーで作業時間を大幅短縮

形状再現性が高く、軽量なメッシュを生成する自動メッシャーと疎密調節機能により、高精度かつ高速なシミュレーション実行を支援します。

樹脂の充填状態を目で見て確認

樹脂が金型に流れ、冷え固まる様子をアニメーションで確認することによって、充填不足はもちろん、複数個所からの注入時に樹脂の合流箇所に発生するウェルドラインを事前に予測します。

反り・ヒケを高精度に予測

樹脂の熱収縮による反りやヒケといった変形を熱応力シミュレーションによって精度よく予測し、充填条件を調整や見込み金型の設計を支援します。

はじめてでも簡単に使えるユーザーインターフェース

射出成形の工程はそのままに、グラフィカルなインターフェースから成形条件を設定できるため、シミュレーションソフトにはじめて触れる方でも簡単に操作できます。

安心の日本語インターフェース

日本語に対応したユーザーインターフェースとマニュアルにより、解析に必要な設定をわかりやすく修得いただけます。

品質向上のための最適化

ウェルドライン位置や樹脂材料といった基本条件の制約の下、成形不良が発生しない最適な条件を見つけ出します。

次のような最適化を実現できます

ゲート位置の最適化

樹脂を注入するゲート位置の範囲を指定することによって、その中で成形不良を避ける最適なゲート位置を自動で評価します。

射出条件の最適化

金型形状や成形機のサイズに対して、型締め力を最小化する射出圧力・速度・温度を自動で探索します。

特殊成形に対応した

シミュレーション機能

ウレタン発泡成形

樹脂と発泡剤を混合して射出し、金型内の発泡によって気泡を含んだ樹脂成形品が作られます。ASU/MOLDは、発泡過程をシミュレーションすることによって、発泡率と反応熱を予測します。

押出成形

樹脂を金型から押し出し、連続的に一様な断面形状の成形品が作られます。ASU/MOLDは、押し出し部分の樹脂流速をシミュレーションすることによって、押出成形品の均質化を支援します。

Sheet Molding Compound (SMC)成形

樹脂と繊維を混合したSMCシートを金型内で加圧・流動することによって、複合材成形品が作られます。ASU/MOLDでは、型締めにおける充填具合や、成形後の繊維配向を予測します。

ASU/MOLD開発者の声

わたしたちASU/MOLD開発チームは、

・ 押出成形, 発泡成形, SMC成形などの多様な成形への対応

・ 反り変形を高精度に予測可能

・ 自社製だからこそできるご要望に沿ったカスタマイズ

・ 射出成形の現場を経験した専門技術者による密着サポート

の4つを強みとして、お客様の課題解決を支援いたします。

わたしたちはこれらの特徴をさらに伸ばすことで、ASU/MOLDを、高精度射出成形品・SIM製品などに関する先進的な課題を解決できるソフトウェアにすることを目指しています。そして、お客様の課題解決と生産効率化をASU/MOLDで実現します。

より高精度・より使いやすくを目指した開発の歴史

ASU/MOLDは、マイクロ成形加工の射出条件、射出材料および、金型設計の最適検討を行うことを目的の1つとして開発が始まりました。その後も、長野県飯田市や理化学研究所などの協力の下、シミュレーションの精度を高めてきました。さらに、より使いやすいGUIを整備することで、15年以上もの長い期間お客様にご愛用いただいております。高みを目指し続けてきたその機能が評価され、2008年には「平成19年度埼玉ベンチャー企業優良製品コンテスト」で「優秀賞」を受賞しました。より高精度にかつ、より使いやすく進化し続けることがASU/MOLDの目標であり、強みにつながっています。

2002-2003年

マイクロ圧縮成形システムによる細密樹脂部品の新加工技術開発

2004年 創造技術研究開発事業

プラスチック部品の金型高精度形状予測システムの構築

2005年 地域新規産業創造技術開発

液晶パネル『導光板』等の高精度ナノ転写の為の生産技術の確立

2007年 戦略基盤技術高度化支援

射出成形用金型設計・生産の納期短縮にかかるインテグラルシステム開発

2012年 戦略基盤技術高度化支援

光学・成形シミュレーション技術を利用した超精密光学素子成形プロセスの高度化・高精度化