プレス成形で発生するワレ

プレス成形時に避けられない課題のひとつに「ワレ」があります。その名のとおり、プレスによって引き伸ばされた鋼板は局所的に薄くなり、割れてしまうことがあります。

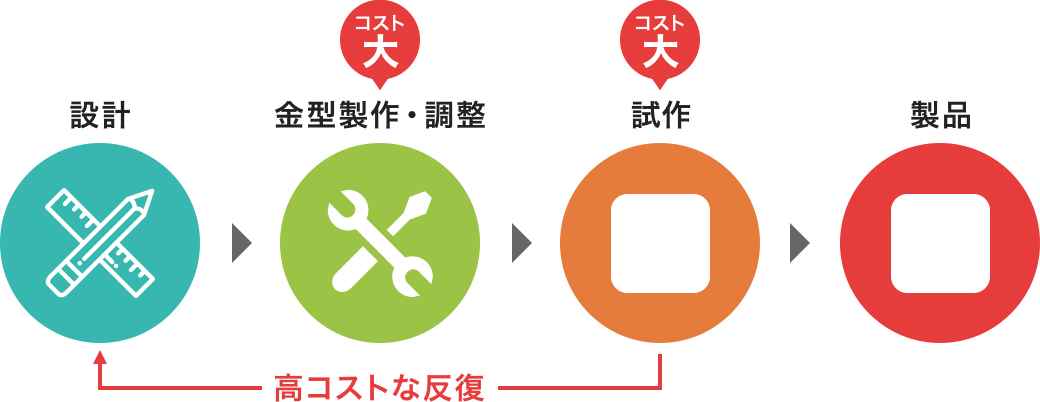

ワレによる製造コストの増大

プレス成形時にワレが発生してしまうと、再加工や手作業による金型調整、時に金型自体の再設計が必要となり、開発期間の長期化や製造コストを高める大きなリスクにつながります。

03-6304-1306

成形ワレは怖くない

シミュレーションが実現した

プレス成形時に避けられない課題のひとつに「ワレ」があります。その名のとおり、プレスによって引き伸ばされた鋼板は局所的に薄くなり、割れてしまうことがあります。

プレス成形時にワレが発生してしまうと、再加工や手作業による金型調整、時に金型自体の再設計が必要となり、開発期間の長期化や製造コストを高める大きなリスクにつながります。

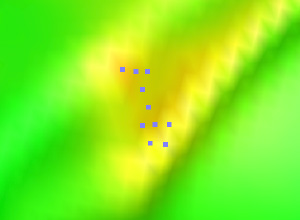

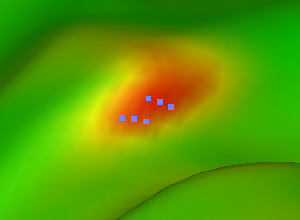

プレス成形でのワレは、シミュレーションによって発生場所を事前に知ることができます。プレス成形シミュレーションソフトウェアASU/P-formを用いたワレ予測の実例を見てみましょう。

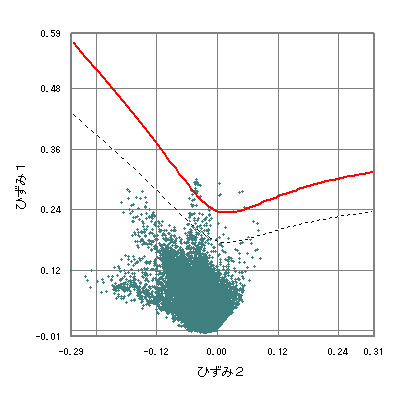

こちらの図は、上記に示した自動車インナーパネル部品に対するASU/P-formを用いたプレス成形シミュレーション結果です。シミュレーションで得られたひずみの最大値(-19.1%、-27.8%)は、鋼板材料の許容伸び率以下であり、ワレの危険はないように思われます。

材料特性の伸び率は一軸引張での伸び率であり、自動車プレス部品のような複雑形状による多方向からの引張、圧縮変形がある成形では、板厚ひずみだけで判断するとワレの危険を見落としてしまう可能性があります。

そこでワレ評価に使用するのが成形限界線図(FLD)です。こちらの図は今回の解析で得られた成形限界線図です。実線で描かれている曲線が成形限界線となり、この付近に近い箇所はワレの危険性が高いことを示しています。成形限界線の下の点線は25%の安全率をみた安全線です。成形限界線から安全線の範囲に該当する箇所をプロットすると、図に示される点群のとおり、ひずみ評価では安全と思われていた場所のワレの危険が浮き彫りとなります。このようにプレス成形シミュレーションでは、多軸の引張や圧縮に対して成形限界線図を用いた評価が重要であり、このユーザ支援機能をASU/P-formは備えています。

手軽に使えるプレス成形シミュレーションとクラウド活用

プレス技術「CAEで変えるプレス加工の進め方」

日刊工業新聞, 2015年3月号

我々は、自動車インナーパネル部品に対して、上記のプレス成形シミュレーションと実験との比較検証を行い、シミュレーションのワレ予測に十分な精度があることを確認しました。

現在では、ASU/P-formによるプレス成形シミュレーションを金型設計時の成形性検討に活用することにより、関連するパネル部品が試作レスに製造できるようになっています。

シミュレーションでは、ワレをはじめとする成形時のさまざまなリスクを事前に予測することができます。言うなれば、仮想試作を実現します。コンピュータ上の仮想試作で十分な検討を行うことにより、これまで金型製作・試作にかかっていた時間と費用を大幅に削減し、以下に示すシンプルなプロセスで最終製品へ到達できます。