企業概要

JHI様では航空機のテクノロジーとクオリティを自動車に実現することをモットーに、モータースポーツ最高峰に適用可能な、ホースおよび配管システムを開発してきました。蓄積された技術やノウハウを幅広い次世代産業に応用可能です。ASTOMのシミュレーション技術を活用頂いた背景と効果について同社の製造部長A様にお話しを伺いました。

背景(JHI様)

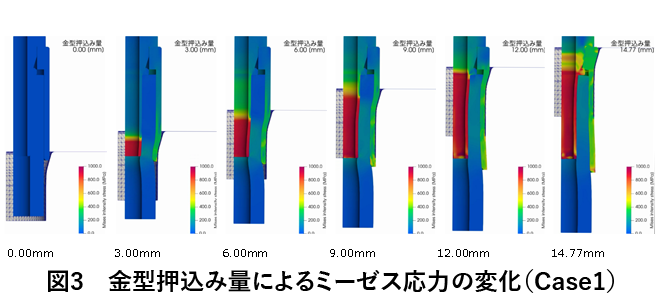

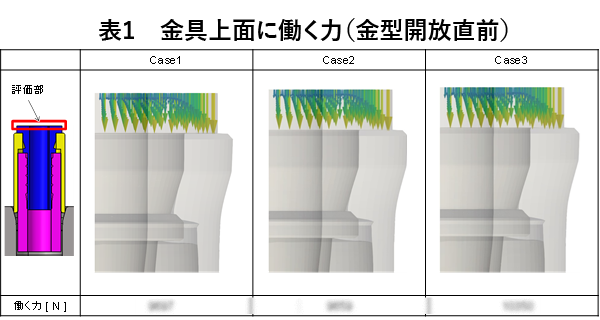

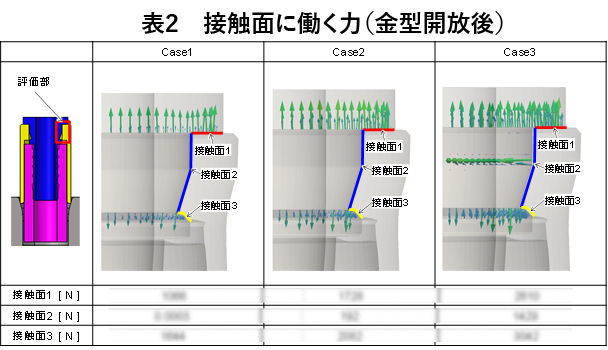

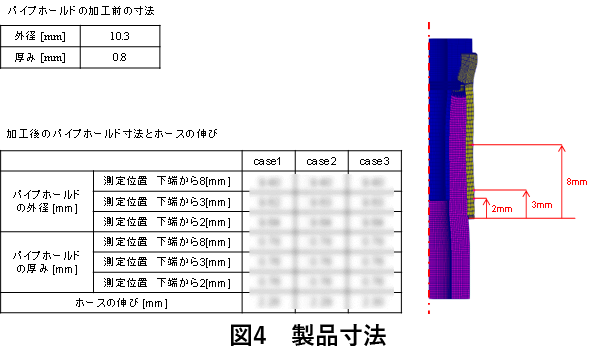

JHIではホース・配管システムの技術を元に、様々な分野でお客様のニーズに応えるホース製品や配管システムを提供しています。ホースの構造は簡単に言うと、内側の金具(金属)と外側のパイプホールド(金属)でホース(樹脂やゴム)を挟み込んでカシメる事で、圧力を保持しながら金具とホースを一体化します。ホースアセンブリは柔らかいホースに金具を如何に上手く接続するかがカギであり、ホースのトラブルの多くはこのカシメ部で発生します。強くカシメすぎるとホース自身を痛めてクラックを生じさせてしまい漏れの起点となってしまい、緩すぎると十分な面圧を確保できずに、これまた漏れの原因となります。ホースに流す液体や気体は温度や圧力は様々で、ホースの性能を使い切るためには、それに見合ったカシメ性能が重要となり、ホース製造メーカの腕の見せ所であります。今回はASTOM様の協力により、より良いホースを開発するために重要な技術であるカシメ工程についてCAEによる可視化・数値化を実施しました。