溶接工程の様々な課題を事前解決

03-6304-1306

溶接工程の様々な課題を事前解決

溶接工程では、時間短縮や工数削減、溶接変形による製品寸法の不良、残留応力による構造強度の低下など様々な課題があります。 ASU/WELDは、溶接工程の熱変形や残留応力をシミュレーションすることで、①電流・電圧、溶接速度などの溶接条件、②溶接箇所・順序・方向・長さ、③連続溶接・断続溶接などの溶接工程、③拘束治具の配置、アンクランプのタイミングの検討、④残留応力を考慮した疲労強度評価など、溶接施工法の検討および評価が可能な溶接シミュレーションソフトウェアです。

ASU/WELDには、固有ひずみ法解析ソフトウェアASU/WELD-Expressと熱弾塑性解析ソフトウェアASU/WELD-Masterの2つのラインナップがあります。解析用途に合わせて最適なソフトウェアを選定することが出来ます。

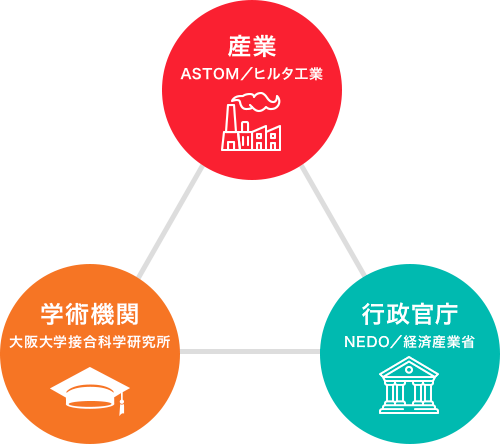

本ソフトウェアは、大阪大学接合科学研究所の技術協力のもと開発した国産ソフトウェアです。

弊社では、溶接シミュレーションの経験が豊富な技術者が、手厚く安心したサポートを提供いたします。

| 名称 | ASU/WELD-Express | ASU/WELD-Master |

|---|---|---|

| 手法 | 固有ひずみ法 | 熱弾塑性解析 |

| 概要 |

|

|

| 計算精度 | 👍👍 | 👍👍👍 |

| 計算速度 | 👍👍👍 | 👍👍 |

| 簡易設定 | 👍👍👍 | 👍 |

| 主な評価項目 | 溶接変形 | 溶接変形・残留応力 |

| 要素タイプ | シェル | ソリッド |

固有ひずみ法を用いることで、解析が熱弾塑性解析に比べて圧倒的に早い。

そのため、建機、造船、鉄道、橋梁などの大型構造物も短時間で解析可能。

溶接前と溶接後の変形量の差を熱量と板厚で整理したデータベースに基づいて溶接変形を求める方法

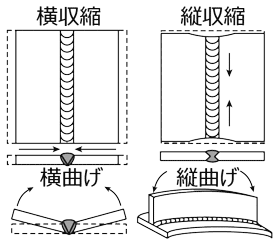

溶接部は各種の継手形状を有しており、この継手の変形は、横収縮、縦収縮、横曲げ、縦曲げの4種類が考えられ、各変形量は入熱量Q(電流、電圧、トーチ速度)と板厚tにより決まる。

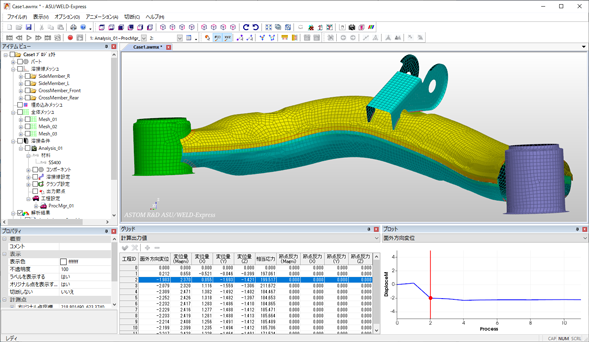

操作しやすいGUIにより、解析に馴染みのない現場の方でも使用できます。

常温のヤング率、ポアソン比の準備だけで解析が可能。

実測データを準備することなく解析が可能。

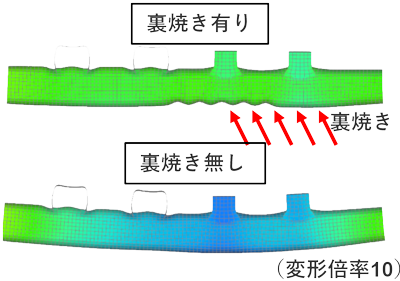

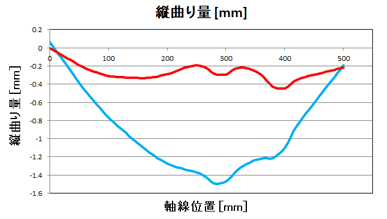

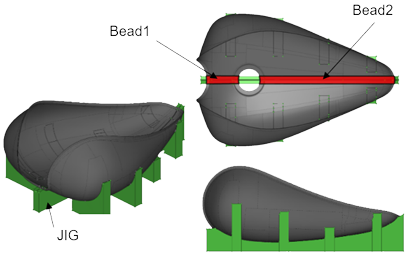

裏焼きの有無によってブラケット溶接によるたわみがどのように変化するか、ASU/WELD-Expressで解析を行いました

裏焼きによる縦曲り抑制の効果をASU/WELD-Expressで調査できます

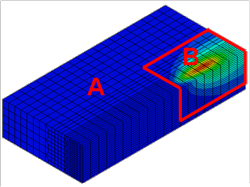

逐次解析による高精度化と溶接に特化した解析手法「反復サブストラクチャー法」による高速化により、高速で高精度な解析を実現。

大阪大学接合科学研究所で開発された解析手法(特許)

線形領域(A領域)と溶接トーチ周辺の非線形領域(B領域)を逐次分けて解く方法

ASU/WELD-Masterは、大阪大学接合科学研究所で開発された固有ひずみ解析ソルバー「JWRIAN」をベースにASTOMが共同開発したソルバーを採用しております。

残留応力・残留ひずみ

溶接欠陥(割れ)の検討

疲労寿命予測

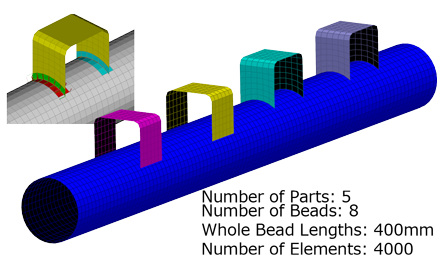

ビード、メッシュの自動作成機能、表形式の採用により溶接条件の設定が簡易。 外部ソフトウェアで作成したメッシュや解析条件を読み込むことが可能。

裏焼きの有無によってブラケット溶接によるたわみがどのように変化するか、ASU/WELD-Expressで解析を行いました

解析モデル

面外方向変形量(×5倍)

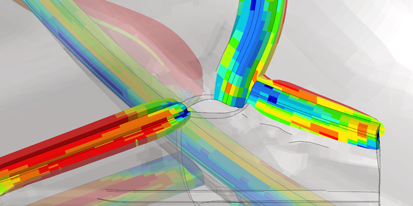

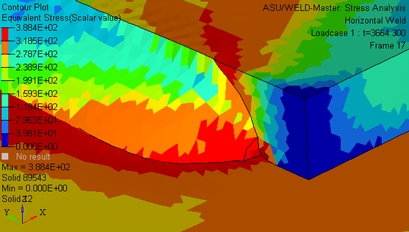

相当応力

温度

溶接変形:タンク中央部が内側にくぼむと同時に、胴体前方が横に広がる。

対策:溶接の変形を見込んでプレス金型を設計する。

| 課題 | 概要 |

|---|---|

| 溶接条件の検討 | 継ぎ手種類、溶け込み深さ、板厚違い、開先形状、冷却速度、板隙、複数トーチによる同時溶接、予熱、裏あて寸法、3枚重ね(シーム) |

| 残留変形・残留応力の検討 | 捨てビード、プレス型トリム刃の焼き入れ、異材継ぎ手、目違い量、アンダーカット寸法 |

| 溶接欠陥(割れ)の検討 | 高温割れ、低温割れ、応力腐食割れ |

| 溶接条件変更による変形低減の検討 | 溶接長・位置と順序、仮付け位置と個数、クランプ位置と個数、クランプ荷重 |

| 溶接変形・残留応力の低減対策工検討 | サバ折り荷重・変形、見込み変形、裏焼き箇所と入熱量、材料選定、小入熱パス数増加による残留応力低減 |

| 溶接後の工程の検討 | 荷重載荷による応力評価、切断(含むガウジング)による残留応力開放、熱応力による応力評価、疲労寿命予測 |

| 新工法の検討 | 軽量化技術(重ね継手から突合せ継手へ) |

| 計算モデルの検討 | 溶融池サイズ、ビード形状、入熱範囲 |

| 分野 | 適用例 |

|---|---|

| 自動車 | |

| 建機 | キャビンの溶接、ブームの溶接、ショベルの溶接 |

| 土木 | 鋼橋の溶接 |

| 鉄道 | 台車の溶接、車体の溶接、電動機フレームの溶接 |

| 航空・宇宙 | キャビネット筐体の溶接、配管の溶接、補修溶接(タービンブレード等) |

| 造船 | ぎょう鉄による熱変形 |

| 項目 | スペック |

|---|---|

| OS | Microsoft Windows 10 |

| CPU | Intel Xeon Series |

| メモリ | 8GB以上(Express)/ 32GB以上(Master) |

| グラフィックボードメモリ | 2GB以上 |

| ハードディスク | 1TB以上 |

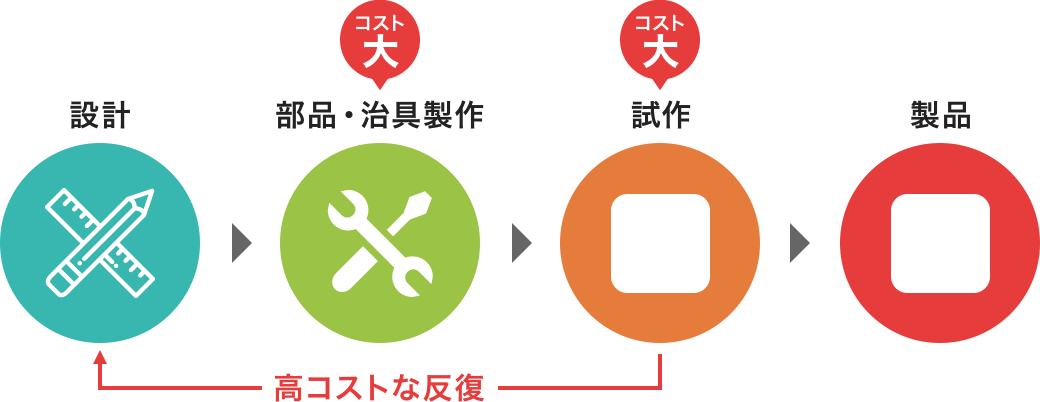

ASU/WELDは、試行錯誤の繰り返しが必要な製造プロセスを改善します。従来の製造プロセスでは、熱変形や溶け込み不良といった加工時の課題に対して溶接部品や治具の試作を複数回行うため、コストがかかります。シミュレーションを活用したプロセスでは、加工不良を事前に予測することにより、試作回数の低減とコスト削減、開発期間の短縮を実現します。

溶接や焼入れで生じる高温状態の金属変形や相変態は、高精度に計算することが難しい事象のひとつです。 ASU/WELDは、解法の工夫によってこれらの難点を克服し、短時間で実験に一致する結果を導きます(相変態はオプション機能です)。

ASU/WELDの高精度解析により、自動車部品溶接における試作レスが達成されています。

アーク溶接の熱ひずみシミュレーション技術の開発TOYOTA Technical Review, Vol.60 (2014.3) p.86-90

溶接学会によるソフトウェア検討会において、商用ソフトウェアの精度と速度の比較検証が行われ、ASU/WELDの精度の高さと高速性が実証されています。

アーク溶接の熱ひずみシミュレーション技術の開発TOYOTA Technical Review, Vol.60 (2014.3) p.86-90

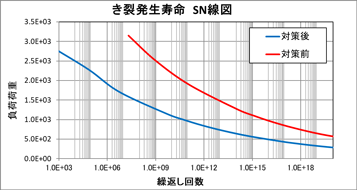

オプションプログラムを利用して、溶接製品の運用時に生じる繰り返し荷重による疲労寿命を予測します。 膨大な費用と時間のかかる疲労試験を代替し、寿命評価のリードタイムを改善します。

S-N曲線(応力と破断繰り返し数の関係図)を解析結果から生成し、溶接形状に依存した疲労寿命を予測します。

溶接条件をエクセルシートから設定することができ、付属する専用マクロによって手間のないシミュレーション実行制御を実現しています。

溶接・焼入れの際に生じる熱変形をシミュレーションによって精度よく予測します。熱変形を最小化するための製品設計を支援します。

繰り返し荷重に対する溶接ビードの応力集中解析に基づくS-N線図を作成し、疲労寿命評価を実現します。

溶接時の部材温度を可視化することによって、溶け込み不良の発生を予測し、溶接温度の調整を支援します。

日本語に対応したユーザーインターフェースとマニュアルにより、解析に必要な設定をわかりやすく修得いただけます。

わたしたちASU/WELDの開発チームは、このソフトウェアの活躍の場として次の3つのイメージをもっています。

溶接シミュレーションによる設計時の強度検討実現や製造コスト削減には、常に意識を向けています。もう1つのビジョンは、シミュレーションの分析・評価をベースとした溶接部門と部品製造部門の情報共有促進です。さまざまな部門が溶接工程の理解を深め合うことによって、品質向上が実現されるという期待でもあります。

この思いの中で、ASU/WELDは「より高精度に」「より速く」「より簡単に」の3本柱を実現していきます。

ASU/WELDは、2002年より大阪大学接合科学研究所の協力の下、シミュレーションによる溶接課題の解決を目指して開発が始まりました。産業利用の要求を満たす溶接CAEのため、先端研究領域の熱弾塑性シミュレーション技術をソフトウェアに反映しています。2012年からは、産学官連携プロジェクトを通じて、シミュレーションの信頼性を高めるための精度向上と利便性を改善する高速化を達成しました。2014-2016年の実用試験プロジェクトでは、ASU/WELDを用いて部品の軽量化・コスト削減・開発費低減を実現しました。産学官の連携開発に根差した高精度かつ高速な予測がASU/WELDの強みにつながっています。

体験セミナーでは、ソフトウェア商品の基本的な操作手順からシミュレーション結果分析までの一連の流れを無料体験いただけます。ソフトウェアのご購入検討にぜひご活用ください。

詳しくはこちら

導入サポートでは、ソフトウェア商品をご購入いただいたお客様に導入支援や教育トレーニングサービスをご提供します。初期のインストール作業やソフトウェアの操作、課題へのアプローチについて、技術スタッフがサポートします。

保守サポートでは、「Q&Aサポート」「技術サポート」「更新サポート」の3つのサービスをご提供します。製品や技術に精通した専門のオペレーターがお客様の課題解決ご支援します。